8月24日�,作為2023世界清潔能源裝備大會(huì )示范應用場(chǎng)景之一的行業(yè)首個(gè)5G全連接數字化工廠(chǎng)啟動(dòng)儀式���,在東方電氣集團東方汽輪機有限公司成功舉行�����,標志著(zhù)5G全連接數字化工廠(chǎng)啟用投運�����。

在啟動(dòng)儀式上�����,中國電工技術(shù)學(xué)會(huì )名譽(yù)理事長(cháng)����、原機械工業(yè)部副部長(cháng)孫昌基�,中國科學(xué)院院士���、高端裝備界面科學(xué)與技術(shù)全國重點(diǎn)實(shí)驗室主任雒建斌��,德陽(yáng)市委書(shū)記李文清���、市委副書(shū)記羅文全�����,東方電氣集團黨組成員����、副總經(jīng)理張彥軍�����,工業(yè)和信息化部���、四川省經(jīng)濟和信息化廳��、四川省科學(xué)技術(shù)廳有關(guān)領(lǐng)導共同按下“啟動(dòng)鍵”��,正式啟動(dòng)東方汽輪機5G全連接數字化工廠(chǎng)�!

東方汽輪機行業(yè)首個(gè)5G全連接數字化工廠(chǎng)以具有自主知識產(chǎn)權的工業(yè)互聯(lián)網(wǎng)平臺為底座����,構建5G專(zhuān)屬網(wǎng)絡(luò )����,基于包含27個(gè)宏基站240個(gè)微基站�、30余萬(wàn)個(gè)數字測點(diǎn)的邊緣層�����,1ms實(shí)現全域數據實(shí)時(shí)采集�����;依托具有100萬(wàn)億次/秒超算能力的基礎層��,實(shí)現數據集中處理�����;構建融入300余個(gè)工業(yè)模型�、400余個(gè)核心算法的平臺層�,支撐業(yè)務(wù)全棧開(kāi)發(fā)����;部署包含9個(gè)生產(chǎn)制造系統�����、5個(gè)研發(fā)設計系統��、3個(gè)管理決策系統等63個(gè)工業(yè)應用系統的應用層����,連接1500余臺生產(chǎn)設備�����、9個(gè)數字化車(chē)間的21條數字化產(chǎn)線(xiàn)�,建立數字研發(fā)�����、數字管理�����、智能制造���、智慧產(chǎn)品服務(wù)�、智慧園區五大板塊����,每日并行處理超500G數據��,實(shí)現人員����、技術(shù)�、資源����、制造��、產(chǎn)品全領(lǐng)域數據互聯(lián)互通��,使經(jīng)營(yíng)效率大幅提升����、生產(chǎn)成本不斷降低�、產(chǎn)品質(zhì)量持續改善����。

數字研發(fā)板塊

通過(guò)三維設計工藝一體化平臺�、仿真系統����、工具數據管理系統等5個(gè)研發(fā)設計系統��,實(shí)現產(chǎn)品設計和工藝設計協(xié)同��?��;趨祷O計���,提升核心產(chǎn)品研發(fā)設計效率25%�;建設完成核心產(chǎn)品三維數字化設計標準��,三維模型作為單一數據源傳遞���,設計工藝高度集成化��?���;诮Y構化工藝設計和工藝知識庫�����、工藝資源庫��、工藝裝備庫的系統建設���,實(shí)現工藝設計效率提升30%���。作為下游制造系統數據源����,依托三維設計工藝一體化平臺����,實(shí)現產(chǎn)品模塊化����、數據結構化����、工藝標準化���,為高效制造打下堅實(shí)基礎����。

數字管理板塊

建立供應鏈管理系統��、項目信息管理系統以及運營(yíng)分析系統三大核心管理決策系統�����,覆蓋企業(yè)經(jīng)營(yíng)核心需求���,重構數字流程�����,共享數據價(jià)值����。供應鏈管理系統�����,打破風(fēng)箏線(xiàn)式的供應商離散管理模式�,依托統一平臺接入800多家核心供應商����,輻射2500余家全球供應商���,將訂單執行�、物資采購���、質(zhì)量評價(jià)等業(yè)務(wù)數字化�����,為企業(yè)����、供應商�、客戶(hù)的高效協(xié)同提供全流程智慧助力�。項目信息管理系統�,改變單純的人為管理模式�����,以數字手段深入研發(fā)設計����、生產(chǎn)制造�、產(chǎn)品服務(wù)全脈絡(luò )��,實(shí)現項目執行信息零延遲���、零誤報掌握���。運行分析系統�,置于數字化工廠(chǎng)系統最頂層���,部署智能分析模型��,在百萬(wàn)億數據中挖掘數據價(jià)值���,提供企業(yè)全線(xiàn)條分析報表���,輔助企業(yè)各層級決策�����。

智能制造板塊

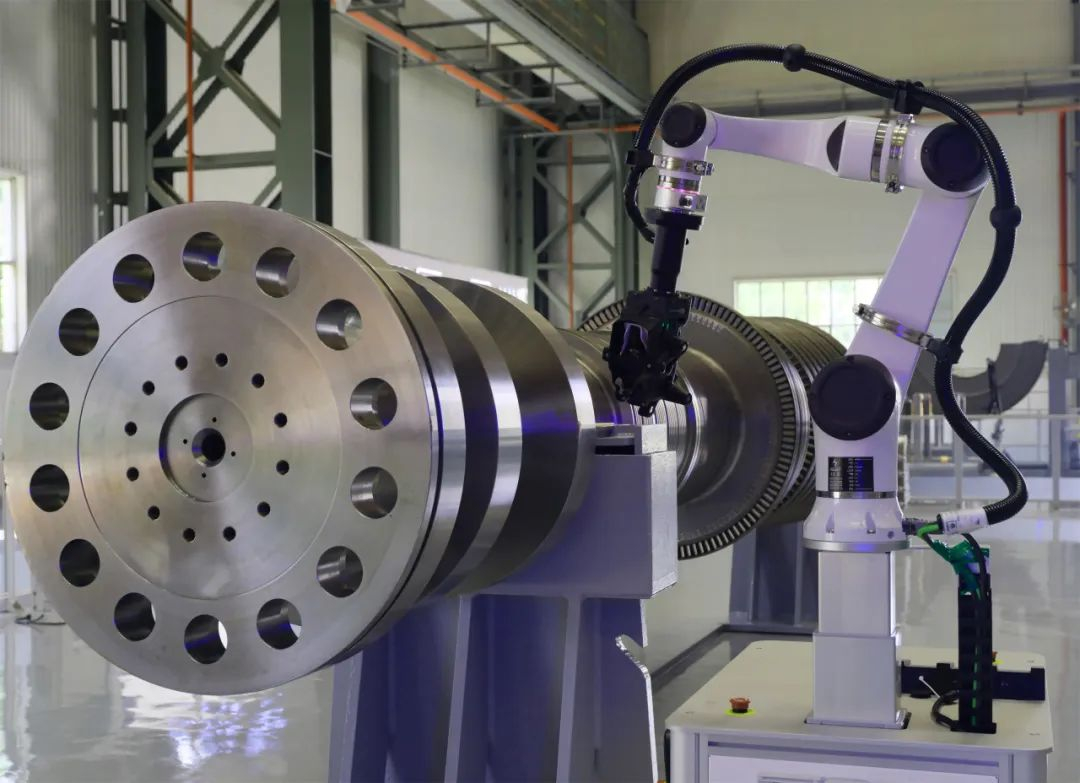

建設以MES為核心的生產(chǎn)管理系統���,實(shí)現計劃排產(chǎn)����、制造執行���、質(zhì)量追溯的閉環(huán)管理��。通過(guò)數字化系統與自動(dòng)化產(chǎn)線(xiàn)深度融合����,建成國內首個(gè)葉片加工無(wú)人車(chē)間及首條黑燈產(chǎn)線(xiàn)���,人均效率提升650%�,設備利用率達到90%�。建成國內首個(gè)綠色高效焊接數字化車(chē)間�����,首創(chuàng )行業(yè)三零(零缺陷�、零排放�、零變形)焊接新模式�����,實(shí)現窄間隙智能焊接�、多機器人協(xié)同焊接�����、焊縫AI檢測�����、5G+焊接數采等關(guān)鍵技術(shù)在汽輪機產(chǎn)品上的應用��,人均效率提升300%�,直接碳減排380噸/年�����。建成行業(yè)首個(gè)總裝數字化車(chē)間���,開(kāi)啟汽輪機數字總裝替代傳統實(shí)物總裝的新紀元��,突破大空間全尺寸測量難�、實(shí)物裝配周期長(cháng)等行業(yè)技術(shù)壁壘���,實(shí)現總裝周期縮短40%����、測量準確率100%����。建成全流程制造隔板數字化車(chē)間����,實(shí)現隔板數字交付�,首次實(shí)現極限空間柔性智能焊接��、復雜空間曲面構件機器人焊接磨削一體化等智能化制造��,產(chǎn)品制造周期縮短25%���,焊接合格率提升至99.5%��。

智慧產(chǎn)品服務(wù)板塊

自主研發(fā)“智云創(chuàng )源”平臺�,引入視覺(jué)���、射頻�、超聲等先進(jìn)傳感技術(shù)����,通過(guò)關(guān)鍵螺栓應力監測�、轉子無(wú)源無(wú)線(xiàn)測溫��、末葉安全監測等智能硬件��,實(shí)現機組狀態(tài)“智感知”����;搭建高溫部件壽命評估����、軸系故障診斷等模塊��,具備故障預警與診斷分析等智能化功能����,實(shí)現機組“智診斷”�;開(kāi)發(fā)機組能效分析和冷端優(yōu)化等在線(xiàn)尋優(yōu)技術(shù)研發(fā)�,合理優(yōu)化汽輪機運行參數�,降低機組煤耗1.5~3g/kW·h���,實(shí)現機組“智優(yōu)化”�����;推出汽機島協(xié)調控制方案��,縮短冷態(tài)啟動(dòng)時(shí)間30%以上���,大幅減少運維人員�,具備一鍵啟停功能�,實(shí)現機組“智調節”����;構建設備數字孿生體����,實(shí)現實(shí)體機組與虛擬鏡像的孿生協(xié)同運行�����,徹底革新現有人機交互模式�,實(shí)現機組“智運行”�。目前���,智慧產(chǎn)品解決方案已覆蓋煤電����、核電�����、燃機��、工業(yè)透平�、新產(chǎn)業(yè)五大板塊���,20余項目����、近40臺機組����。

智慧園區

構建智慧園區綜合管理系統���,依托30萬(wàn)+數字測點(diǎn)實(shí)時(shí)接入人員訪(fǎng)客信息�、車(chē)輛安防信息��、能源調度信息�,協(xié)同分析���、平臺化調度���,園區神經(jīng)最末梢���。園區內建成四川最大的光儲充綜合能源利用示范項目��,為園區提供綠色能源的同時(shí)�,每年降低二氧化碳排放近800噸�。將數字技術(shù)帶到對口幫扶的涼山州昭覺(jué)縣火普村����,建設智慧能源���、數字村務(wù)�����、數字安防����,打造新時(shí)代數字火普���,通過(guò)5G連接即使相隔千里也能第一時(shí)間掌握數字鄉村動(dòng)態(tài)�。